Punkty testowe na płytkach PCB odgrywają kluczową rolę w procesie testowania i kontroli jakości. Dzięki nim można szybko i dokładnie sprawdzić funkcjonalność płytki, wykryć potencjalne wady oraz zapewnić, że spełnia ona wszystkie wymagania techniczne. W tym artykule omówimy, czym są punkty testowe, jak powinny być zaprojektowane oraz jakie korzyści płyną z ich odpowiedniego rozmieszczenia.

Co to są punkty testowe i do czego służą?

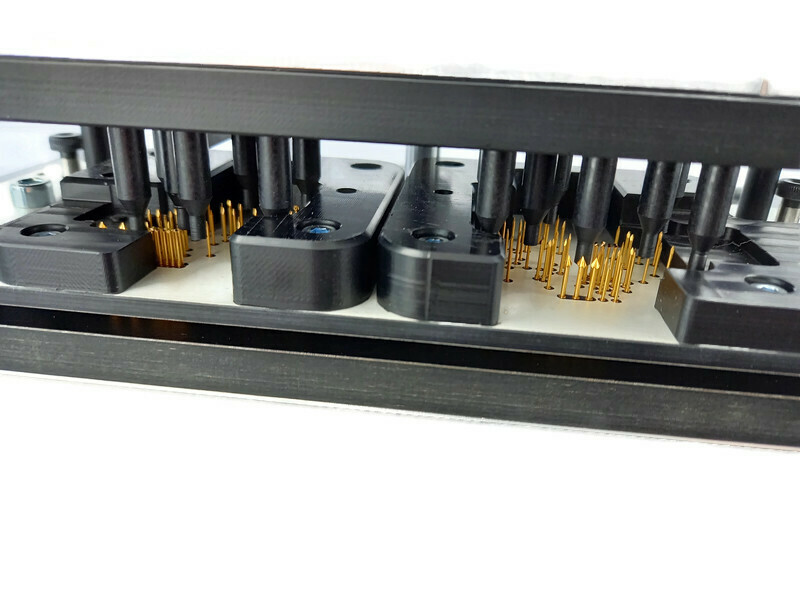

Punkty testowe to specjalne miejsca na płytkach PCB, które umożliwiają podłączenie testerów (np. testerów łoża gwoździ) w celu przeprowadzenia testów elektrycznych i funkcjonalnych. Dzięki nim możliwe jest sprawdzenie, czy wszystkie ścieżki, komponenty i połączenia na płytce działają poprawnie. Są nieodzownym elementem w procesie produkcji elektroniki, pomagającym wykrywać usterki jeszcze przed montażem końcowym.

Jakie powinny być punkty testowe?

- Wielkość i rozstaw punktów testowych: Idealnie, punkty testowe powinny być jak największe i rozmieszczone możliwie jak najdalej od siebie. Najlepszym standardem jest raster 100 mils (2,54 mm), gdzie średnica punktu testowego wynosi 2 mm. Średni raster to 75 mils (2,0 mm) z punktami testowymi o średnicy 1,7 mm. W szczególnych przypadkach stosujemy raster 50 mils (1,27 mm), gdzie punkty testowe mają średnicę 0,9 mm, a nawet raster 1 mm z punktami o średnicy 0,7 mm. Im większe punkty testowe, tym łatwiejsze jest utrzymanie ruchu testera i mniejsza liczba problemów podczas testowania.

- Żywotność igieł testowych: Większe punkty testowe przekładają się na dłuższą żywotność igieł testowych. Zbyt małe punkty mogą powodować szybsze zużycie igieł, co zwiększa koszty utrzymania i ryzyko błędów podczas testów.

- Lokalizacja punktów testowych: Punkty testowe mogą być umieszczone z dwóch stron płytki PCB, a nawet z czterech, np. na bokach płytki przy złączach. Takie rozwiązania pozwalają na bardziej kompleksowe testowanie, co jest szczególnie ważne w skomplikowanych układach.

- Rodzaje punktów testowych: Punktami testowymi mogą być specjalnie przygotowane miejsca na płytce PCB, ale także miejsca lutowania komponentów przewlekanych (THT). Ważne, aby były łatwo dostępne i dobrze rozmieszczone, co ułatwia szybkie podłączenie testerów.

Dlaczego odpowiednie punkty testowe są ważne?

Prawidłowo zaprojektowane punkty testowe wpływają na jakość, efektywność i koszty procesu produkcji elektroniki. Umożliwiają szybkie i dokładne testowanie, minimalizują ryzyko uszkodzeń podczas testów i obniżają koszty związane z serwisem testerów. Dlatego warto zwrócić szczególną uwagę na ich rozmieszczenie i wielkość już na etapie projektowania płytek PCB.

Punkty testowe są kluczowym elementem każdej płytki PCB i ich właściwe zaprojektowanie ma bezpośredni wpływ na jakość finalnego produktu. Dlatego zawsze warto skonsultować się z doświadczonymi specjalistami, aby upewnić się, że punkty testowe spełniają wszystkie niezbędne wymagania.