Klient: Producent urządzeń komunikacyjnych dla branży kolejowej

Cel: Automatyzacja testów ładowarki radiostacji przy wysokiej dokładności i dużej liczbie testowanych jednostek

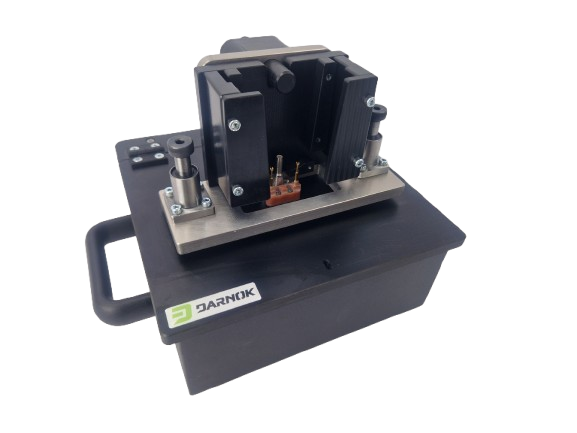

Wyzwanie: Skonstruowanie JIG-a do szybkiego testowania ładowarki, z uwzględnieniem wyzwań związanych z dokładnym pozycjonowaniem długich igieł testowych w głębokich otworach oraz jednoczesnym podłączeniem do elementów stykowych ładowarki i okrągłego gniazda DC.

Wyzwania Techniczne

- Precyzyjne pozycjonowanie igieł testowych: Ładowarka do radiostacji posiada głębokie i wąskie otwory, które wymagały użycia długich igieł testowych. Wprowadzenie ich w sposób powtarzalny i dokładny było kluczowe, by unikać uszkodzenia zarówno ładowarki, jak i samego JIG-a.

- Jednoczesne podłączanie do styków ładowarki: Aby przeprowadzić testy, igły musiały precyzyjnie stykać się z blaszkami ładującymi, które są wykorzystywane podczas normalnego procesu ładowania. To wymagało precyzyjnego indexowania i jednoczesnego połączenia igieł testowych ze wszystkimi punktami stykowymi.

- Szybkość i automatyzacja testów: Ze względu na dużą liczbę testowanych jednostek wymagano rozwiązania umożliwiającego szybkie testowanie. Opracowany system musiał być ergonomiczny, intuicyjny oraz ograniczyć czas każdej operacji, co pozwoliło na znaczące zwiększenie wydajności testowania.

Rozwiązanie

Zaprojektowaliśmy specjalistyczny JIG, który precyzyjnie odpowiadał na potrzeby klienta, uwzględniając wszystkie kluczowe wyzwania:

- Konstrukcja ramienia z precyzyjnym prowadzeniem igieł: Zastosowaliśmy ramię prowadzące z dodatkowym stabilizatorem, który pozwalał na dokładne i stabilne wprowadzanie igieł do otworów w ładowarce. Dzięki temu wyeliminowaliśmy możliwość zablokowania lub uszkodzenia igieł przy ich umieszczaniu w trudno dostępnych punktach.

- Automatyczne podłączanie do styków ładowarki: JIG został wyposażony w mechanizm indexowania, który jednocześnie aktywował styki ładowarki oraz okrągłe gniazdo DC. Dzięki temu urządzenie testujące mogło naśladować rzeczywiste podłączenie radiostacji, co pozwoliło na bardziej precyzyjne i realistyczne testy.

- Optymalizacja czasu testów: Zastosowanie systemu półautomatycznego podawania oraz modułu szybkiej wymiany testowanej jednostki umożliwiło znaczące skrócenie czasu pojedynczego testu. JIG został zaprojektowany w taki sposób, aby umożliwiać szybkie i intuicyjne umieszczanie ładowarki w JIG-u, co pozwoliło na przetworzenie dużej liczby jednostek w krótszym czasie.

Wyniki

- Zwiększona wydajność: Testowanie ładowarek jest teraz o 40% szybsze niż poprzednie rozwiązania, co spełnia wymogi klienta dotyczące dużej liczby jednostek testowanych dziennie.

- Precyzja i powtarzalność: Konstrukcja JIG-a pozwoliła na osiągnięcie wysokiej powtarzalności testów oraz precyzyjnego podłączania igieł w trudnodostępnych miejscach.

- Ograniczenie błędów: Nowy JIG wyeliminował ryzyko uszkodzeń wynikających z niewłaściwego ustawienia igieł, co znacząco wpłynęło na długowieczność zarówno testowanych urządzeń, jak i samego sprzętu testującego.

Podsumowanie

Dzięki zastosowaniu nowatorskich rozwiązań konstrukcyjnych stworzyliśmy JIG testowy idealnie dopasowany do specyficznych wymagań klienta z branży kolejowej. Nasze rozwiązanie zapewniło wysoką precyzję, szybkość i powtarzalność testów, co przełożyło się na wyższą efektywność procesów testowych oraz zwiększoną satysfakcję klienta z powodu redukcji kosztów i czasu testowania.