Projektowanie Testerów Igłowych do Płytek PCB: Kompleksowy Przewodnik

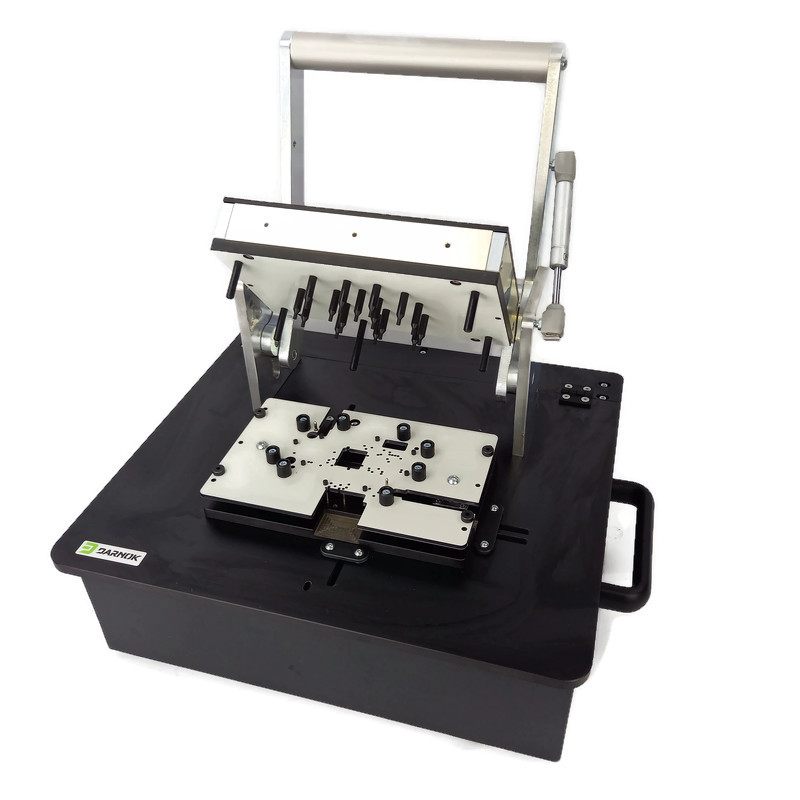

Nasza firma specjalizuje się w kompleksowym wykonaniu testerów igłowych do płytek PCB, oferując pełen zakres usług – od wstępnych konsultacji z klientem, przez projektowanie CAD, aż po precyzyjne wykonanie komponentów na maszynach CNC i finalny montaż. Dzięki naszemu doświadczeniu i zaawansowanym technologiom, jesteśmy w stanie dostarczyć rozwiązania idealnie dopasowane do potrzeb każdego klienta.

1. Koncepcje i Założenia: Ustalenia z Klientem

Pierwszym krokiem w projektowaniu testera igłowego jest zebranie wymagań od klienta. Kluczowe jest zrozumienie, jakie płytki PCB będą testowane, jakie parametry mają zostać zmierzone oraz jakie są oczekiwania odnośnie wydajności testera. Na tym etapie należy również określić oczekiwaną liczbę testów na godzinę, typy złączy, które będą używane, oraz specyficzne warunki środowiskowe, w których tester będzie pracować.

Ważnym elementem jest także omówienie, jakie testy mają być wykonywane – czy będzie to jedynie sprawdzanie ciągłości połączeń, czy również bardziej zaawansowane testy funkcjonalne. Na tej podstawie można określić liczbę i rodzaj igieł testujących oraz oszacować wymagania dotyczące systemów pomiarowych i sterowania.

2. Dobór Odpowiednich Komponentów

Po ustaleniu założeń przystępujemy do doboru odpowiednich komponentów, które będą niezbędne do zbudowania testera. Najważniejszym elementem są igły testujące, które muszą być odpowiednio dobrane pod kątem rodzaju testowanych płytek PCB oraz wymagań testu. Ważne jest, aby igły były wykonane z materiałów o wysokiej trwałości i odporności na zużycie, co zapewni długą żywotność urządzenia.

Kolejnym krokiem jest wybór płyty podstawowej, do której będą przymocowane igły. Materiał płyty powinien być wystarczająco sztywny, aby utrzymać igły w odpowiedniej pozycji podczas testowania, ale jednocześnie musi umożliwiać łatwy montaż i demontaż igieł w razie potrzeby.

Nie można zapomnieć o systemie połączeń kablowych – należy zadecydować, czy lepszym rozwiązaniem będzie obwijanie przewodów metodą wire wrap, czy lutowanie, co zależy od specyfiki projektu oraz wymagań klienta.

3. Projektowanie CAD: Autodesk Inventor i AutoCAD

Zaprojektowanie testera igłowego wymaga precyzyjnego przygotowania modelu 3D, co realizujemy przy użyciu zaawansowanych narzędzi CAD, takich jak Autodesk Inventor i AutoCAD. Autodesk Inventor pozwala na tworzenie szczegółowych modeli 3D, co jest kluczowe przy projektowaniu elementów mechanicznych testera. Z kolei AutoCAD jest niezastąpiony przy tworzeniu dokładnych rysunków technicznych oraz schematów montażowych.

Na tym etapie kluczowe jest zaprojektowanie płyty igłowej oraz jej mocowania w taki sposób, aby zapewnić odpowiednie naprężenie igieł oraz ich precyzyjne rozmieszczenie. Należy również uwzględnić kanały kablowe oraz otwory montażowe dla systemów pomiarowych.

4. Wykonanie Precyzyjnych Elementów na Maszynach CNC

Po zakończeniu projektowania przystępujemy do wykonania poszczególnych elementów testera na maszynach CNC, takich jak frezarki i tokarki. Maszyny CNC umożliwiają precyzyjne wykonanie elementów zgodnie z przygotowanymi modelami 3D, co jest kluczowe dla zapewnienia dokładności testera.

Frezowanie i toczenie to procesy, które muszą być przeprowadzone z dużą precyzją, aby każdy element pasował idealnie do reszty konstrukcji. W szczególności ważne jest, aby otwory na igły były wykonane z odpowiednią dokładnością, co zapewni właściwe działanie testera.

5. Montaż

Gdy wszystkie komponenty są gotowe, przechodzimy do montażu testera. Proces ten wymaga precyzji i doświadczenia, aby zapewnić, że wszystkie elementy są prawidłowo złożone. Kluczowe jest odpowiednie zamocowanie igieł testujących oraz prawidłowe ułożenie przewodów, co ma bezpośredni wpływ na niezawodność testera.

Należy również zainstalować systemy pomiarowe oraz kontrolery, które będą odpowiedzialne za zbieranie danych podczas testowania płytek PCB. Po zmontowaniu testera przeprowadza się testy kalibracyjne, aby upewnić się, że urządzenie działa zgodnie z założeniami.

6. Wykonanie Poszycia Kablowego: Wire Wrap i Lutowanie

Ostatnim krokiem jest wykonanie połączeń elektrycznych. W zależności od projektu, przewody mogą być połączone metodą wire wrap, która zapewnia szybkie i niezawodne połączenia bez konieczności lutowania, lub mogą być lutowane, co oferuje trwałe i stabilne połączenia.

Metoda wire wrap jest szczególnie przydatna, gdy konieczne jest szybkie dokonywanie zmian w połączeniach, natomiast lutowanie jest preferowane w przypadku, gdy wymagane są trwałe połączenia o niskiej oporności.

Podsumowanie

Nasza firma oferuje kompleksowe rozwiązania w zakresie projektowania i produkcji testerów igłowych do płytek PCB. Dzięki naszemu doświadczeniu oraz zaawansowanym technologiom, jesteśmy w stanie dostarczyć urządzenia spełniające najwyższe standardy jakości i niezawodności, idealnie dopasowane do indywidualnych potrzeb naszych klientów. Jeśli szukasz solidnego partnera do realizacji tego typu projektów, jesteśmy gotowi sprostać Twoim oczekiwaniom.